厚大第四系含水层下矿体间柱回采工艺探讨

【类型】期刊

【作者】生兆峰,王磊,郭伟

【刊名】金属矿山

【关键词】 中国电影资料馆;类型片;前期筹备;开机时间;冬雨;梁家辉;岩代太郎;佟大为;镜头语言;北京电影学院

【ISSN号】1001-1250

【年份】2019

【期号】第1期

【期刊卷】1;|7;|4

【摘要】

【全文】 文献传递

厚大第四系含水层下矿体间柱回采工艺探讨

摘 要 厚大第四系含水层下矿体回采属于我国采矿行业长期面临的开采技术难题之一,尤其是目前厚大第四系含水层下二步骤矿柱回采相关的开采实践及指导理论均较少。采用常规的矿柱回采方案及思路已难以满足安全需求。以某矿山第四系含水层下二步骤间柱回采工艺为例,在掌握一步骤开采完成后的地压及水文等变化情况的基础上。通过前期采场稳定性理论研究获得开采尺寸,并提出多种开采方案。最后通过合理化利用现有采准工程,充填体内掘进巷道,辅以相关的地压控制措施等技术手段,最终选择安全可行,经济合理的回采方案。采取了针对性的安全技术措施。成功实现厚大第四系含水层下二步骤矿体安全回采的基础上,提出适合该类型矿柱的回采建议。

关键词 第四系 二步骤回采 间柱回采 含水层

随着我国易开采资源的逐惭消耗,人们不得不将目光集中在难采的矿床上。厚大第四系含水层下矿床是众多难采矿床之一。目前,我国近期开发或即将开发的矿山很多为厚大第四系(含流沙层)下矿床。如资源储量近20亿t安徽霍邱地区、资源量近亿吨的淮北地区的铁矿床等。其特点是:矿体倾角为缓倾斜~极倾斜,矿床上部为厚大的第四系松散沉积物,地表地形平坦,多为大量的村庄、农田、水田,属于典型的难采矿体[1]。

这些矿山地处平原,第四系层厚及含水量大,回采难度较大,尤其是二步骤矿柱的回采,难度更大。为防止二步骤矿柱回采带来安全隐患,须在理论分析论证的基础上,科学合理的制定回采方案,使矿柱回采作业能安全高效的进行。本文以徐楼铁矿二步骤矿柱回采为例,对此类型矿柱回采工艺进行探讨。

1 矿山地质概述

徐楼铁矿矿区位于淮北市濉溪县境内,隶属徐楼镇管辖。矿区北距濉溪县10 km、距淮北市15 km,徐楼矿区为冲积平原,地势平坦,海拔高度+30 m左右。

徐楼矿区包括石楼、双庄和史小楼3个矿床,铁品位在45%左右。石楼矿床依据矿体的埋深,分为3个矿带,编号为一、二、三。按照规划,一矿带为首采矿带,开采已接近尾声。石楼矿床一矿带属接触交代矽卡岩型矿床,呈一大型透镜体,矿体埋藏浅。上部被第四系覆盖,厚度一般为40~75 m,由东北向西南逐步变厚,其岩性以黏性土(黏土、亚黏土、黏土含结核)为主,矿床范围内砂层累计厚度可达40 m左右。第四系沉积物中粉砂、细、中砂为主要含水层,单位涌水量(q)为0.23~0.60 L/(s·m),渗透系数(K)为 0.76~4.10 m/d。矿体的顶底板基本为大理岩,而大理岩本身就是岩溶裂隙含水层。该含水层埋藏于地表以下42~120 m处,厚度为40~80 m,似层状,裂隙、溶洞均较发育,含水丰富,为承压岩溶裂隙水。单位涌水量q>10 L/(s·m),渗透系数达17.8 m/d[2]。

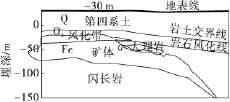

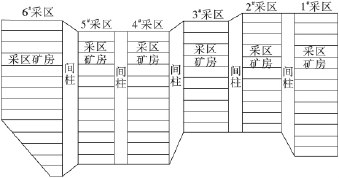

目前徐楼铁矿开采对象为石楼矿床一矿带。矿体走向为东西长度400m,宽度250m;垂直方向,从-30~-150 m,约120 m。为防止第四系含水层导通采场,在图1所示岩土风化线约-45 m水平以上预留十几米厚的防水顶柱。采用嗣后充填分段空场采矿法,分段高约为12 m,自-45 m水平以下,分别划分为-56,-68,-80 m分段,主运输水平布置在-100 m水平。采区沿走向布置,宽约50 m,长为矿体垂直走向长度,高为矿体厚度。采区划分为约38 m宽的采区矿房和约12 m宽的采区间柱。采场平面布置如图2所示。

图1 一矿带矿岩纵投影

Fig.1 The features of the ore belt longitudinal projection diagram

经过几年的开采,一期开采范围内的保有储量消失很快,回采已接近尾声。为确保矿山生产接续正常,二步骤的间柱安全开采工作需纳入生产日程。经过初步计算,徐楼一期采矿工程中所预留的间柱,从西到东共预留了5大2小共6个间柱,间柱-45 m水平以下资源量约为102.53万t,占一矿带总储量的近20%,储量丰富且可靠,有很大的回采利用价值。

图2 采场平面布置

Fig.2 stope layout diagram

2 采矿方案选择

2.1 采矿方法初选

间柱采场走向均为南北向,倾角为5°~10°,跨度普遍都在130m以上,呈长条状。为缓倾斜状厚大矿体。从空间分布特点来看,呈北高南低,西高东低。

因间柱采场跨度较长,面积较大,前期通过岩石力学理论研究及计算机数值模拟等手段对间柱回采对上部隔水层的影响进行了分析。结果表明间柱回采时,需有效控制采矿跨度,故采场回采时仍划分为矿房矿柱,分步骤进行回采,先回采矿房,视情况在考虑矿柱的回采。对于采场采矿方法的选取以下几条原则:①安全。保证矿山能安全持续生产,尤其是要避免大规模地压活动对上部含水层可能造成的破坏;②经济上合理。矿石贫化损失小,采准工程量少,尽量对一步骤已有的巷道工程进行合理化利用;③技术上可行。矿山现有条件能方便施工,便于管理;劳动生产率高;④遵守有关法律、法规。设计时,以矿山实测图及目标矿体的地质条件为设计依据,在确保安全的前提下,最大限度的采出地下资源,降低损失率、贫化率、节约成本提高经济效益。

在以上几条原则中,安全须放在第一位,在安全的前提下,尽可能的选择经济上合理、技术上可行的方案。经反复考虑,为充分利用现有巷道工程及采掘设备,降低生产成本,对于二步骤间柱的回采,采矿方法选用一步骤矿房回采所使用的嗣后充填分段空场法。

2.2 回采方案选择

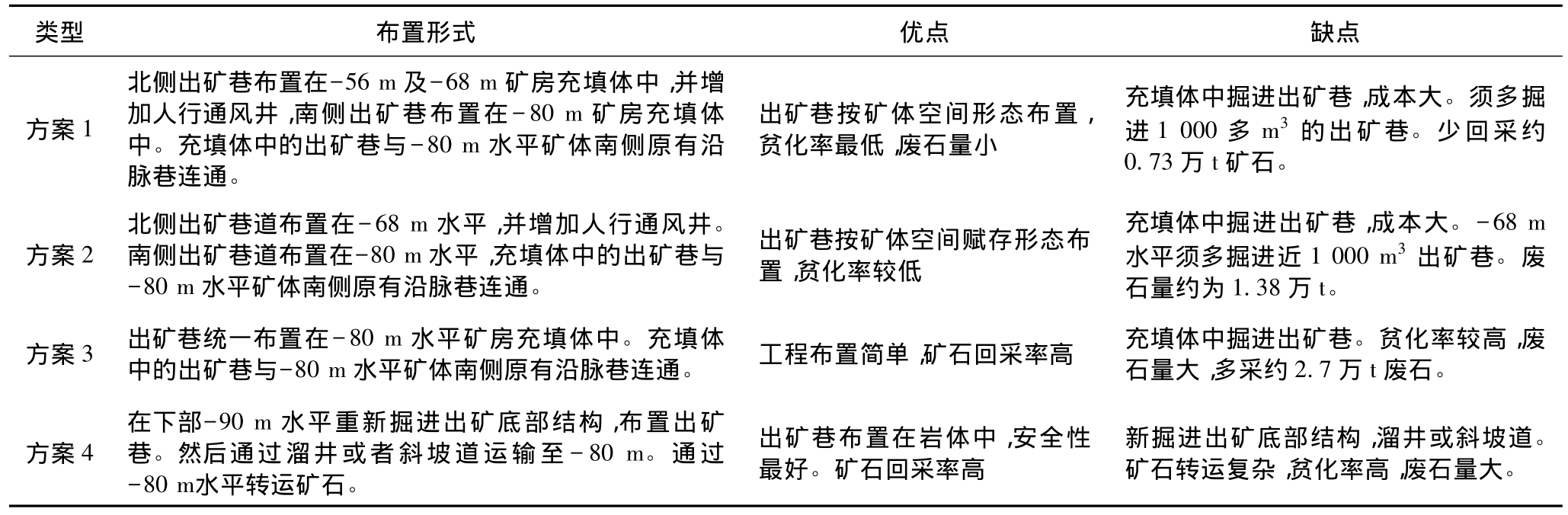

二步骤矿柱回采仍采用嗣后充填分段空场法进行。该工艺大部分工程可利用一步骤回采时的各种采切巷道完成,仅出矿巷的位置需要重新确定。按出矿巷布置形式的差异来拟选方案。由于各个间柱回采技术条件基本相似,仅仅是空间上的分布情况有所差异,如部分间柱有矿体赋存在-68 m水平或是-56 m以上。故以最西侧的间柱采场为例进行说明。各方案见表1所示。

表1 间柱回采方案对比

Table1 colum n stoping schem e com parison

类型 布置形式 优点 缺点方案1北侧出矿巷布置在-56 m及-68 m矿房充填体中,并增加人行通风井,南侧出矿巷布置在-80 m矿房充填体中。充填体中的出矿巷与-80 m水平矿体南侧原有沿脉巷连通。出矿巷按矿体空间形态布置,贫化率最低,废石量小充填体中掘进出矿巷,成本大。须多掘进1 000多m3的出矿巷。少回采约0.73万t矿石。方案2北侧出矿巷道布置在-68 m水平,并增加人行通风井。南侧出矿巷道布置在-80 m水平,充填体中的出矿巷与-80 m水平矿体南侧原有沿脉巷连通。出矿巷按矿体空间赋存形态布置,贫化率较低充填体中掘进出矿巷,成本大。-68 m水平须多掘进近1 000 m3出矿巷。废石量约为1.38万t。方案3 出矿巷统一布置在-80 m水平矿房充填体中。充填体中的出矿巷与-80 m水平矿体南侧原有沿脉巷连通。 工程布置简单,矿石回采率高 充填体中掘进出矿巷。贫化率较高,废石量大,多采约2.7万t废石。方案4在下部-90 m水平重新掘进出矿底部结构,布置出矿巷。然后通过溜井或者斜坡道运输至-80 m。通过-80 m水平转运矿石。出矿巷布置在岩体中,安全性最好。矿石回采率高新掘进出矿底部结构,溜井或斜坡道。矿石转运复杂,贫化率高,废石量大。

经过分析对比,方案4出矿巷布置在岩体中,安全性最好,但成本较大,经济效益明显不如其他方案。其他方案出矿巷均布置在充填体重,根据类似矿山经验,充填体中掘进巷道能满足安全要求[3]。方案3多采出废石量太多。方案1工程量仅稍高于方案2,两者对比而言,多回收约7 300 t的矿石,但须多采出约1.38万t的废石,且会给北侧采场带来较大的贫化损失,经反复权衡对比,最后推荐方案1为间柱矿体回采方案。

3 生产实践

3.1 采准工程布置

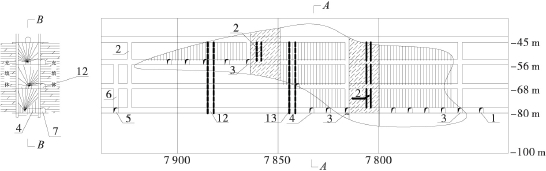

根据二步骤间柱采场稳定性理论分析结果,由于间柱跨度较大,为减少采场跨度,减少空区顶板暴露面积,在间柱中间预留1~2个点柱。以最西侧(即图2中左侧)的间柱为例,该间柱跨度在160 m以上,中间预留2个15 m宽的点柱。自南向北大致划分为3个采场。采准工程中分段凿岩巷、护顶巷、出矿溜井等工程均利用现有。还须新增出矿巷、出矿进路及人行通风井。出矿巷布置在矿房充填体中,在-56,-68,-80 m 3个水平均有分布。在北侧点柱中新增-56~-45 m的人行通风井,在南侧点柱中新增-80~-45 m的人行通风井。

根据矿体赋存形态,北侧采场出矿水平选择为-56 m水平,为保证有2个以上安全出口,该出矿巷须掘进至与北侧点矿柱内人行通风天井相通,整个出矿巷道长度约60 m。中间采场出矿水平选择为-68 m水平,该出矿巷须掘进至南侧点柱内人行通风天井相通,整个出矿巷道长度约80 m,南侧采场出矿水平选择为-80 m水平,出矿巷直接与原有的-80 m上盘沿脉巷道连通。

图3 间柱回采工艺布置

Fig.3 stope layout diagram

1—-80m水平上盘沿脉人行巷;2—人行通风天井;3—切割天井;4—出矿进路;5—-80 m水平主运输巷;6—溜井;7—-80 m出矿巷; 8—-80 m穿脉阶段人行小巷;9—预留矿柱;10—矿房充填体;11—埑沟;12—原3-1天井;13—原3-3天井

3.2 回采说明

整个间柱宽度为12 m,回采时两边各保留1 m的矿壁,回采宽度取10m,分段采高为12m。为兼顾到下一步顶柱及徐楼二期工程的展开。先回采中间的4个间柱,最后回采两头的间柱。对单个间柱来说,所有采场均从南向北采用后退式开采。

(1)采切。施工底部出矿进路、切割天井、切割巷,修整分段凿岩巷。各水平出矿巷与点柱中人行天井连通。使用YT-28凿岩机进行打眼爆破。在采场北侧掘进切割天井,再以中深孔扩帮形成切割槽。采用进行中深孔落矿,从南向北依次进行回采。每个采场回采结束后,即马上进行尾砂胶结充填。

(2)顶板支护。长锚索,长度15 m,排距为3 m。

(3)爆破。YGZ-90凿岩机,中孔直径60 mm,扇形孔布置,排距1.5 m,孔底距1.5~1.8 m,凿岩效率50 m/台班。同排微差爆破,炸药单耗0.45 kg/t。

(4)回采顺序。各采场回采时,以北侧切割槽为自由面爆破,水平方向上从南向北自采场末端进行后退式回采,垂直方向自上分段超前下分段3排,由上向下退采。

(5)出矿及运输。沿出矿巷每隔6~8 m掘出矿横巷进入堑沟,通过铲运机统一运输到中段溜矿井并提升到地表。

(6)通风。利用原有的通风天井及点柱中新增的人行通风井完成通风。

(7)充填。充填配比为1∶8。以-45 m水平下盘回风沿脉及回风穿脉作为充填巷,充填次序与回采次序一致,从南到北依次进行充填。

3.3 安全技术措施

徐楼铁矿二步骤矿柱回采时,除采用常规的安全技术措施外,针对第四系富含水层下这一难点,有针对性的采取了一些技术措施,取得了较好的效果。

(1)空区长时间不处理,顶板易出现了垂直沉降,从而扰动含水层。采场出矿结束后应尽快对空区进行一定配比的胶结充填处理。

(2)开采过程中加强对点柱的保护,一是在凿岩时进行控制,炮孔与矿柱应保持一定的距离;二是爆破时降低装药量;三是充填时采用适当比例的胶结充填,改善矿柱受力条件。

(3)充填体内掘进巷道时,边掘进边支护,保证安全。

(4)矿体顶部、夹层均为大理岩(灰岩)含水层,岩溶裂隙、溶洞较发育,含水丰富。须采取一定的防水措施,如果出现异常出水现象,及时进行处理。

4 结语

(1)通过理论分析来指导采场,采用合理得采场工艺布置形式,是可以成功实现厚大第四系含水层下二步骤矿体安全回采的。

(2)在空间有限的情况下,在两翼高强度充填体内掘进出矿巷是合理可行。不仅能较好地利用原有的出矿系统,缩短采切工程作业时间;也可避免新建出矿底部结构,极大地减少采准工程量,降低生产成本。但应保证充填质量,并在巷道中加强支护等安全措施。

(3)二步骤采场跨度较大的情况下,应设立多个点柱来减少采场跨度,在回采过程中要严格保持点柱上下连贯性。以避免防水顶柱出现拉张裂隙导通含水层,回采结束后,尽量不采用目前常规的二步骤全尾砂充填,应及时进行胶结充填,以便较好地限制顶板位移。保护上部防水顶柱。

(4)在安全的前提下,应尽可能地利用现有的巷道工程及设备来完成回采。并对回采顺序进行合理规划,以利于矿山下一步工作的展开。

参考文献

[1] 胡永泉,叶振华,赵继银,等.厚大第四系下援倾科矿体采矿方孩的选择[J].金属矿山,2009(增刊):155-161.

Hu Yongquan,Ye Zhenhua,Zhao Jiyin,et al.Selection ofmining methods of little declining ore-body under thick-large quaternary[J].Metal Mine,2009(S):155-161.

[2] 刘道仁,孙翠华.近矿体帷幕注浆在矿山防治水的应用[J].中国矿山工程,2010,39(6):18-20.

Lu Daoren,Sun Cuihua.Application of curtain grouting near orebody in mine water control project[J].China Mine Engineering,2010,39(6):18-20.

[3] 周 欣,眭文武.充填体内反掘巷道在吴庄铁矿的应用[J].矿业工程,2013,11(4):27-28.

Zhou Xin,GuiWenwu.Application of reverse drive roadway in backfill body ofWuzhuang Iron Mine[J].Mining Engineering,2013,11 (4):27-28.

Discussion on the Barrier Pillar Recovery Technology of the Orebody Intervening Pillars Under Large and Thick Quaternary System Aquifer Karst

Abstract Stoping of large and thick orebody under quaternary system aquifer is belongs to one of mining technology problem of themining industry for a long time in our country.Especially the related mining practice and guidance theory of the two steps stoping of the pillars of the large and thick quaternary system aquifer are less.The two steps stopingmethod of the pillars of the large and thick quaternary system aquifer of amine as the research example,based on mastering the pressure and hydrological changes situations after the completion of first step stoping,themining size and variety ofmining schemes are proposed by the early stage theory analysis of stope stability.Based on using the existingmining engineering,the roadway drivage filling body,supplemented by relevant pressure control technicalmeasures,the feasible security stoping scheme is obtained,and the corresponding safety technicalmeasures are taken.Based on the successful two steps stoping of the orebody under large and thick quaternary system aquifer,some suitable suggestions of the intervening pillars stoping are proposed.

Keywords Quaternary system,Two stepsmining,Stoping of intervening pillars,Aquifer

中图分类号 TD853

文献标志码 A

文章编号 1001-1250(2015)-11-023-04

收稿日期 2015-09-02

(责任编辑 徐志宏)