杭来湾煤矿副斜井第四系黄土层暗硐施工技术

【类型】期刊

【作者】王玥明(中煤矿山建设集团三十工程处)

【作者单位】中煤矿山建设集团三十工程处

【刊名】科学技术创新

【关键词】 涌水量;超过100立方;黄土层;暗硐;施工技术

【ISSN号】2096-4390

【页码】P47-48

【年份】2019

【期号】第23期

【摘要】中煤三建三十工程处施工的杭来湾煤矿副斜井工程,在明槽施工完以后,10月份进入土层段,施工到350m处工作面全断面出水大、地质条件复杂,每小时出水量在106方左右,黄土层里局部有流沙,工程安全、质量受到制约,以至于无法进行施工。在这种情况下,处成立技术难题攻克小组,认真分析原因,采取新材料、新工艺、新技术,经反复改进,最终形成了在该复杂地层下稳妥的施工方法。

【全文】 文献传递

杭来湾煤矿副斜井第四系黄土层暗硐施工技术

摘 要:中煤三建三十工程处施工的杭来湾煤矿副斜井工程,在明槽施工完以后,10月份进入土层段,施工到350m处工作面全断面出水大、地质条件复杂,每小时出水量在106方左右,黄土层里局部有流沙,工程安全、质量受到制约,以至于无法进行施工。在这种情况下,处成立技术难题攻克小组,认真分析原因,采取新材料、新工艺、新技术,经反复改进,最终形成了在该复杂地层下稳妥的施工方法。

关键词:涌水量;超过100立方;黄土层;暗硐;施工技术

1 工程概况

陕西有色榆林煤业有限公司杭来湾矿井,位于陕西省榆林市榆阳区,由陕西有色金属控股集团有限责任公司和陕西榆林天然气化工有限责任公司出资组建而成,矿井建设规模年产原煤800万吨。

矿井采用主、副、风三条斜井开拓,副斜井井口标高为+1274.500m,井筒全长 3127m,倾角 5.5°,净宽 5.6m,净高 4.6 m,净断面22.4 m.其中:明槽开挖300m,表土段掘进断面为30.24m2,长度708.724米,支护形式:钢筋混凝土;砌碹砼强度等级为C30,基岩段掘进断面为23.06m2。

杭来湾井田地表全部被第四系松散沉积物覆盖,地表多以现代风积沙为主,黄土零星出露,厚度21.001~120.49m。

根据井田地下水的赋存条件及水力特征,含水层主要为第四系检散岩类孔隙及孔隙裂隙水、碎屑岩类裂隙水。

本区构造简单,主煤层顶板直接充水层为砂岩裂隙含水层,富水性弱—极弱,但第四系覆盖广而厚,富水性变化较大。

2 施工难点

2.1 涌水量大,排水成为施工的首要任务。

2.2 黄土层掘进,原有支护形式已不能保证工程质量及安全。

2.3 全断面、半断面开挖会导致黄土成片的垮塌及冒落。

2.4 与岩体相比,黄土土体强度低,变形大,自撑能力小,受水的影响强烈。土体的稳定性极差,开挖后自稳能力极弱,对开挖控制极为不利,淋水大,喷射混凝土与黄土无法粘结,起不到支护作用。

2.5 经查新,在井巷工程施工中,未发现涌水量大于100立方的黄土地层施工先例。是工程地质中最软弱、稳定性最差的不良地层,施工难度很大。

2.6 随着榆林冬季来临,全市冬季平均气温:-2.9~-4.7℃,最低气温达到零下28度,从未有冬季地面施工的先例。混凝土温度、混凝土浇注质量不能保证。

3 主要施工技术

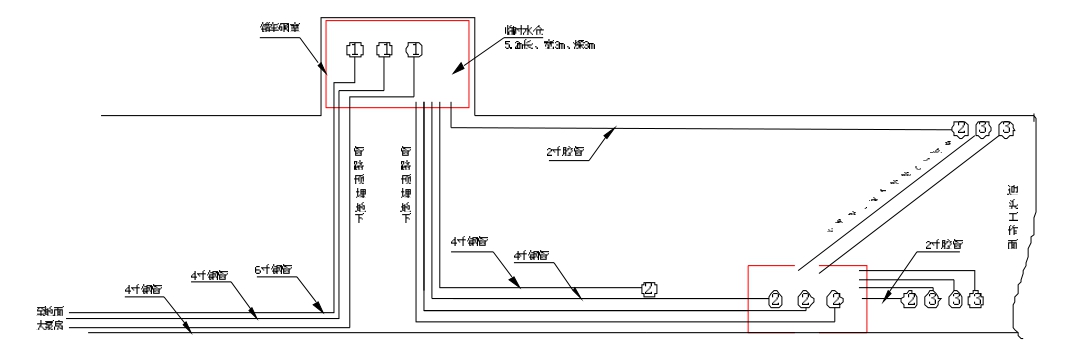

3.1 排水方案的制定。根据杭来湾项目部现有抽水机功率,巷道坡度等计算,巷道排水采用分级抽排的方式,在巷道第一个调车硐室(中心位置距副斜井井口230m处)开始设置大型水仓,通过排水管直接将水抽至洞外甲方泵房,根据工程进度,洞内每100m设置一处中转站,设置沉沙池,将掌子面抽出的含泥沙较重的水进行沉淀,减少对大型抽水设备的损害,同时满足环水保排水要求。施工作业面采用设置临时集水坑的方式,分管段进行抽水,一次性的将水抽至临时集水泵站位置,减少对仰拱施工的影响(图1)。

图1 排水管路、设备布置示意图

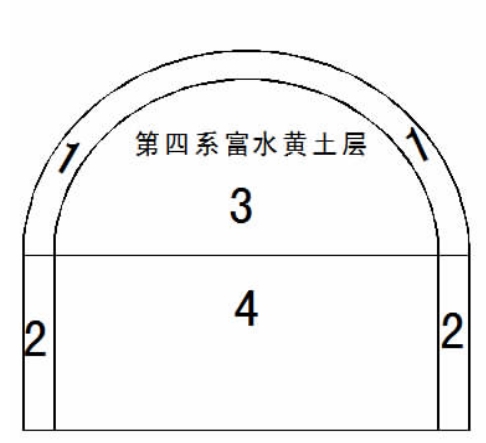

图2 开挖示意图

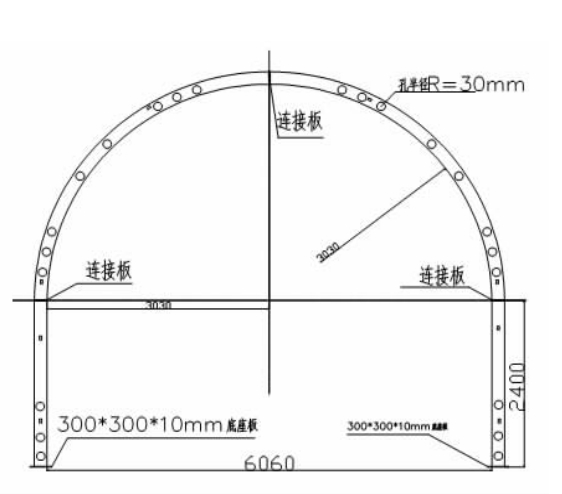

图3 支护示意图

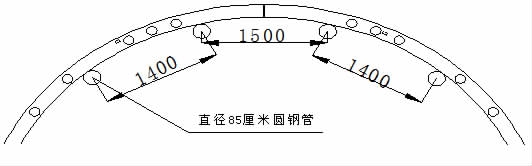

图4 前探梁安装示意图

3.2 硐内短段掘进、预留核心土,环形开挖(图2)。3.2.1巷道环形开挖为人工采用风镐、铁锹、手镐挖土,短段掘进0.65米,,围岩采用三台阶预留核心土环形开挖,台阶长度3~5m;仰拱开挖距掌子面65cm,开挖宽度1m,先开挖拱部环形土,支护后开挖直墙土,支护后用挖掘机开挖核心土。(图2)。3.2.2挖土运土工作完成后,即进行片石铺砌工作,片石尺寸大于30厘米,厚度不小于15厘米,有自卸汽车运到迎头工作面,人工铺砌,在片石上在铺筑河卵石进行填缝,能有效阻止淤泥翻浆,底板不泥泞,便于施工,为后续工作提供了良好的施工条件。

3.3 钢拱架安装。3.3.1硐内短超前导管均从工字钢支架腹部穿过进入黄土层,以保证导管仰角,采用普通煤电钻钻孔,导管人工大锤打入(图3)。3.3.2拱及钢腿采用18#工字钢加工,套筒采用30#钢管加工,套筒长度40mm,根据实际尺寸焊接。3.3.3连接板采用10mm的钢板加工,连接板、底角板、套筒与18#工字钢之间采用电弧焊接,两个钢棚之间采用8根φ18钢筋拉接而成,拉杆长700mm,两端各弯50mm直钩。

3.4 前探梁临时支护(图4)。3.4.1每架一棚,都要采用前探梁作临时支护。3.4.2施工时先铺设钢筋网,在将钢棚梁预放在前探梁上,接顶架牢。3.4.3前探梁用Φ85无缝钢管钢制作,长度6m,共四根,均匀布置与拱顶线两侧,每根前探梁有固定点4个,采用44型溜子链条、联接环和螺丝连接,用螺帽满扣,在用木楔打紧,严禁重楔。3.4.4在移动、支设前探梁时,从外向里顺序进行。

3.5 混凝土浇筑。3.5.1混凝土配合比:选用42.5R普通硅酸盐水泥,水灰0.5,水泥用量350kg/m3,使用无氯盐类防冻剂及泵送剂。3.5.2砂石料场、水泥库设在地面上,混凝土搅拌体系位于地面下3米,设在距井口60m的井筒右侧,搅拌机入料口位于地表下,并设置暖房,安装2t立式热水锅炉供热水,出料口设置在井筒内,可保证混凝土的施工温度。3.5.3采用自制的整体液压模板台车,台车全长9m,通过整体起落来稳、拆模板,模板整体强度高、刚度大;并配制相应的施工设备,机械化程度高,减少工人劳动强度低。混凝土浇筑施工连续,减少了接茬,表面光滑平整圆顺;采用附着式振捣器配合插入式振捣器振捣混凝土,混凝土振捣密实,质量有保证。

根据现场实际情况,采用“新奥法”施工工艺,使开挖与二次衬砌面保持最佳距离,最大限度地实行多工序平行作业。

4 施工工序

工作时间为滚班制,每班开挖、安装一架棚工作量,且在井下时间不超过4小时。凝土试块同条件养护2小时的强度为0.6mpa,8小时的试压强度为1.2mpa。经过验算,2小时可拆除液压大模板台车横向支撑杆,大模板台车可承受侧向及竖向荷载(便于台车下过运输汽车,为出渣创造条件),8小时可拆除大模板。

5 取得的效果

5.1 沿巷道拱部环形开挖,预留核心土,可以大大减少因黄土层淋水造成超前坍塌距离,对工作面形成强有力的支撑,并提供上台阶操作平台。

5.2 超前小导管、钢拱架、钢筋网,三者共同的格栅作用,保证短段(0.65米)掘进不出现黄土层冒落现象。

5.3 使用前探梁有效及时的支护顶板,避免了空顶作业,防止了掘进工作面冒顶事故的发生。使用的前探支架作用,又具有防倒棚和提高架棚质量的作用,保证了作业人员的安全

5.4 水温80℃,水和外加剂溶液以及骨料的加热温度70℃,混凝土自搅拌机中卸出时的温度30℃。

5.5 地面温度-17℃,洞内60米处温度2℃,凝土搅拌室温度25℃,混凝土入模温度10℃-15℃。在井下300米处温度为6℃,混凝土不会上冻。

5.6 砼的内部温度与表面温度之差以及表面温度与环境温度之差均不超过25°C,符合规范要求。

5.7 连续四个月月底验收合格率100%,平均优良率95.3%,成巷进尺62米,达到了业主要求(月进尺大于50米)。

明

明 明(1977-),男,山西岚县人,毕业于北京理工大学计算机科学与应用专业,致力于矿井建设新工艺新设备的研究与应用,发表论文多篇。

明(1977-),男,山西岚县人,毕业于北京理工大学计算机科学与应用专业,致力于矿井建设新工艺新设备的研究与应用,发表论文多篇。