立井井筒过第四系流沙层沉井技术应用

【类型】期刊

【作者】茹新华(山东东山矿业有限责任公司株柏煤矿)

【作者单位】山东东山矿业有限责任公司株柏煤矿

【刊名】北京工业职业技术学院学报

【关键词】 立井;过第四系流沙层;沉井技术

【ISSN号】1671-6558

【页码】P1-3,8

【年份】2019

【期号】第2期

【摘要】根据株柏煤矿第四系地层工程实际、水文地质特征和安全高效需求,在原有沉井工艺的基础上,进行升级优化,并在新立井沉井段实现了安全、高效、快速、理想的效果。采用组合式箱式沉井模板不拆模、导向装置系统和预留注浆管注浆技术,加大了施工进度,具有一定的应用和推广价值。

【全文】 文献传递

立井井筒过第四系流沙层沉井技术应用

摘 要:根据株柏煤矿第四系地层工程实际、水文地质特征和安全高效需求,在原有沉井工艺的基础上,进行升级优化,并在新立井沉井段实现了安全、高效、快速、理想的效果。采用组合式箱式沉井模板不拆模、导向装置系统和预留注浆管注浆技术,加大了施工进度,具有一定的应用和推广价值。

关键词:立井;过第四系流沙层;沉井技术

0 引言

立井过表土层可采用冻结法和沉井法等方法施工。其中冻结法适用于通过结构松散但涌水量大的冲积层,此法最安全可靠;但其缺点是准备时间长、建井设备复杂、费用高。沉井法的主要优点是工艺简单、占用设备少且多是轻型,操作简便,投入费用少;其缺点是井筒垂直程度不好控制。根据第四系地层涌水量大,但是厚度小的特点,从经济上合理、技术上可行的角度考虑,本文确定采用沉井法施工。

1 工程概况

株柏煤矿位于山东省临沂矿区,其生产系统技术改造新立井井筒井口设计净直径6m,井筒设计表土段采用沉井法施工[1-3],按照设计要求,沉井段施工12.25 m,位于井深5.5 m~17.75 m段。

沉井段穿过地层为表土层及基岩风氧化带。表土层为第四系松散地层,主要由中—厚层砂质粘土及粗砂、卵石层组成,总厚度9.1 m,其中粗砂成分以石英为主,长石次之,棕黄色,粒度由上而下渐粗,分选性好,胶结差,底部为卵石层。基岩风氧化带地层为白垩系的凝灰质泥层。该段地层为井筒主要潜水含水层,由大气降水和地表径流沂河水补给。参照本矿原副井、风井施工期间表土层涌水量,预计本井筒施工期间表土层及基岩风氧化带段涌水量在300 m3/h左右。

2 施工方案

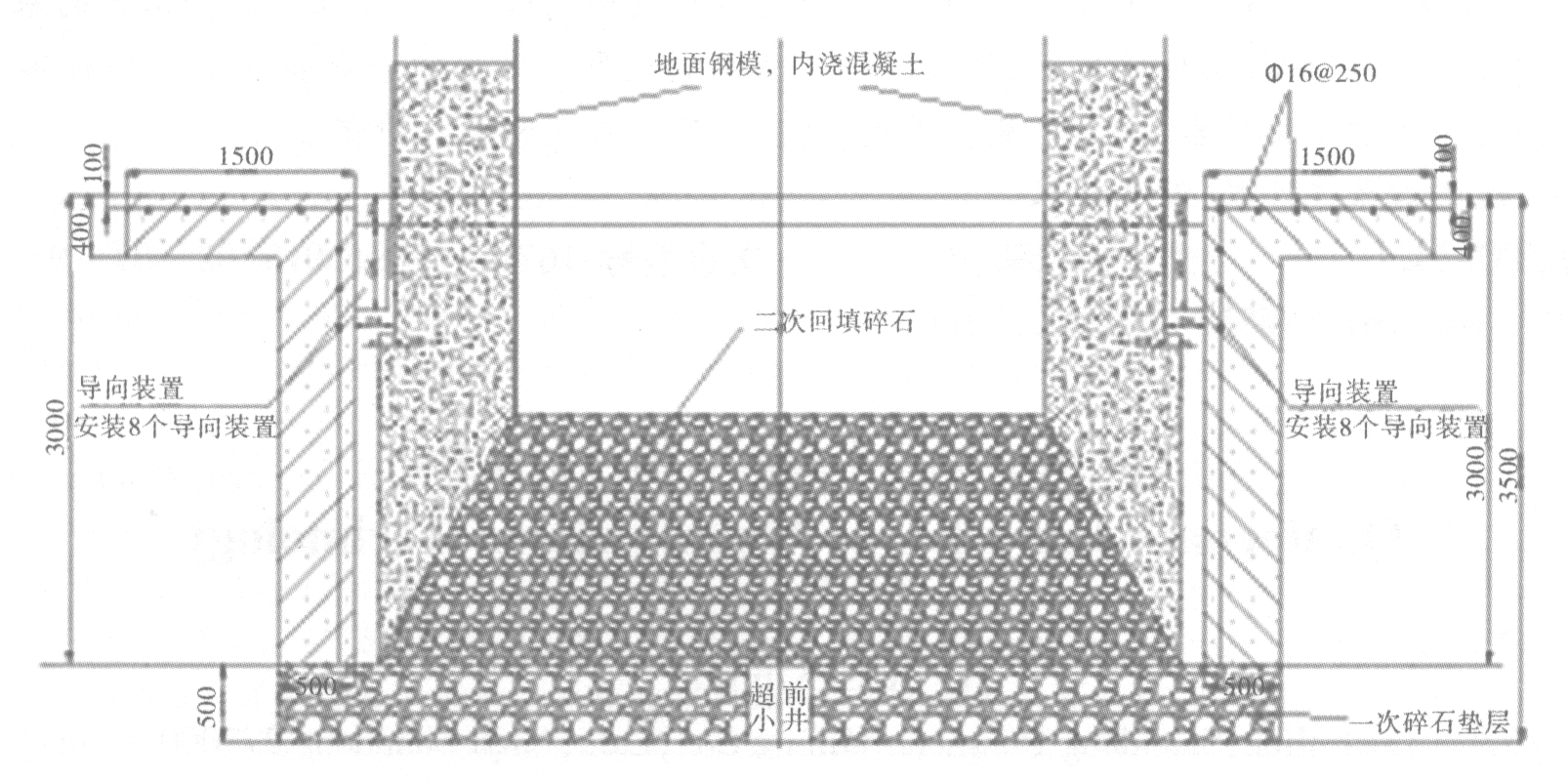

先施工深度为3.5 m的法兰盘式套井,并用1~2 cm石子回填500 mm,找平后在井中心部位设置预埋滤水桶,设置水泵排除工作面积水。套井施工完成,组装刃脚,找正后回填1 m厚度碎石固定刃脚,固定完成按设计要求绑扎钢筋,浇筑刃脚部位混凝土,然后焊接上部模板,绑扎钢筋,如此循环施工至地表。模板组装至导向部位时,焊接沉井导向装置。沉井模板超出套井1 m以上,开始掘进,随井壁下沉继续组模、绑筋、浇筑。模板不予拆除,随井壁一体下沉至设计位置,注浆固壁,完成沉井(如图1所示)。

图1 沉井施工示意图

说明:

1.套井累深3.5 mm,9 mm,套井临时锁口标高为+50.5同,为确保套井安全,套井施工需边回填边浇筑,确保浇筑壁后充填密实;

2.沉井导向装置需提前在套井内预埋钢板,钢板为δ10mm钢板加工而成,与井壁内钢管连接,预埋件与导向装置焊接;

3.沉井施工期间,采用疏干排水方式配合施工;

4.沉井深度2.25 m,沉井模板为组合式钢模,与混凝土井壁整体浇筑,不拆卸。施工期间预埋2层16根时2钢管作为后期注浆固壁管,施工至设计位置注浆固壁。

3 施工方法及施工工序

3.1 套井及沉井刃角施工

套井深度3.5 m,壁厚500 mm,净径9 m,法兰盘厚度400 mm。套井施工期间预埋导向装置,预埋件2层。结合筹备期间设备基础开挖时地表水位状况,调研井筒施工期间附近村庄水井水位状况。为确保施工安全,增加疏干排水措施,疏干排水井深度为13 m,深入凝灰质泥岩3.9 m。疏干排水井以井筒中心为圆心布置6个。

沉井刃角施工包括刃角加工制作、刃角就位、刃角模板组立、刃角钢筋敷设和刃角混凝土浇注等。具体施工是在井筒附近适当位置平整场地并硬化,按设计要求加工制作刃角,焊接时按分区分段对称交错焊接,以防止受热变形,并经常量测、校正,以确保刃角加工质量。待一切就绪后,将整体刃角吊放至工作面,再经过就位、组装、找正并校对尺寸后,绑筋浇注砼。浇筑前在刃脚内侧铺设碎石,以防止浇筑期间刃脚偏移,同时为后期上接模板提供方便的操作平台。为确保下沉期间沉井的稳定性及方向性,导向装置设2层,采用Ⅰ25工字钢制作,焊接在套井井壁的钢筋预埋件上。

3.2 沉井井壁施工

沉井井壁作为永久井壁的一部分,待沉井刃角的混凝土达到养护期后,上接钢模至地面开始沉井井筒掘进。掘进的主要方式为人工掘进配合久保田35挖掘机掘进和吊桶提升。每次挖掘深度视砂层的具体情况确定。挖掘原则为先中间,后对称开挖刃角下部。挖掘前在井筒中间位置挖掘1.0 m直径的超前排水及观察小井,以保证施工期内的正常排水和了解砂层情况。随着沉井下沉,井壁相应接长,井壁接长的方向与井筒中心线方向一致,并在沉井下沉和接长井壁的过程中,随时检查井筒的偏斜情况,确保偏斜率在0.5%以下。

(1)沉井刃脚施工完成后,在沉井模板组模、绑筋、浇筑2模后开始沉井掘进。掘进采用人工掘进配合久保田35挖掘机掘进,先在井筒中间部位掘进小井,观察地层情况,再用挖掘机进行挖掘。挖掘期间地面设专人观察套井导向与模板间隙,发现间隙变大,即指挥挖掘机对侧挖掘。挖掘必须对称掘进,掘进段高1.5 m。挖掘时先将土堆置在井筒靠中部位,沉井下沉稳定后下放吊桶出矸,禁止单侧集中挖掘出矸。

(2)沉井下沉至导向装置上部后,停止掘进,地面开始组模。组模采用地面25 kW小绞车吊装,组模期间确保上下模板面平整。

(3)模板组装完成后开始绑筋,刃脚内钢筋为焊接,考虑到模板为箱体,在模板最后一块对接前,将所有环筋提前放至箱体内。钢筋为双层:下部4.1 m为Φ22@250 mm,内外层保护层均为120 mm,构造筋为Φ10@500 mm;上部8.15 m为Φ16@250 mm,内外层保护层均为120 mm,构造筋为Φ10@500 mm。考虑到箱式模板组模方便,立筋高度为1.5 m,比模板高度低50 mm,竖筋套筒连接,丝头用塑料薄膜包裹,以防止混凝土浇筑期间破坏丝扣。环筋采用绑扎连接,搭接长度为36 d。

(4)浇筑在地面进行,采用商品砼,罐车直接开至套井面,设溜灰槽溜灰,人工振捣。浇筑至模板下沿200 mm处时停止浇筑,以使灰面接茬与模板接茬交错分布,有利于井壁防水。

3.3 沉井护壁与井筒注浆

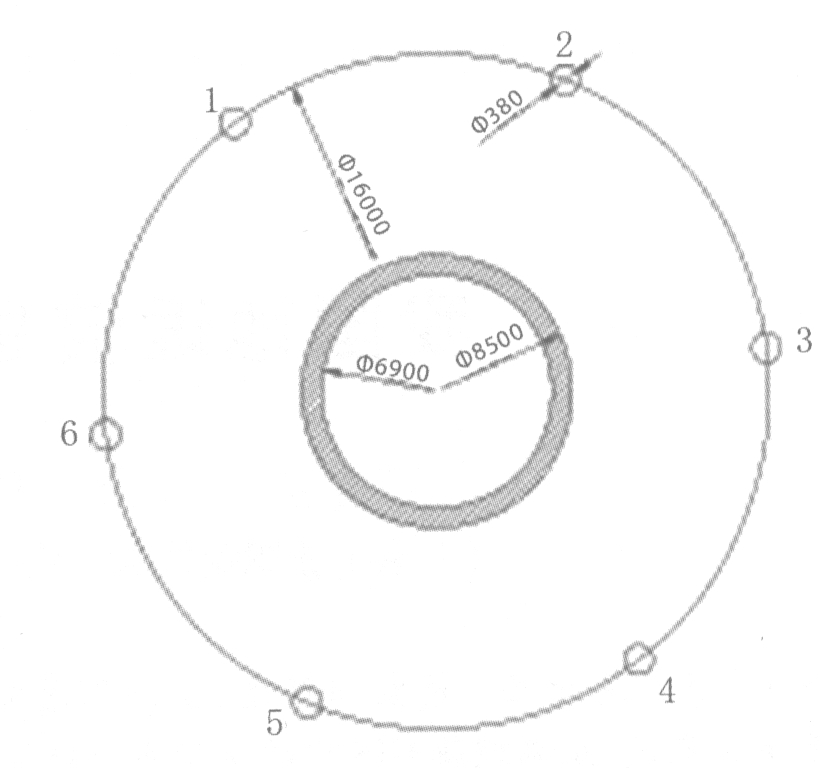

沉井期间为确保下沉均匀,减少下沉阻力,沉井采用碎石护壁。沉井井筒下沉至设计深度17.75 m后注浆,确保沉井井筒稳定不再下沉及位移。如井下涌水超过10 m3/h,且大面积出水或局部集中大流量出水,则必须进行井筒封底[4-5]。井筒壁后注浆孔位置根据沉井深度确定在井深14m,8m水平,每层均匀布置10个注浆孔,2层之间采用交错布置,采用预留注浆管的方式,对壁后充填注浆,充填材料为水泥浆,封孔用水泥水玻璃双浆液(如图2所示)。

图2 疏干排水井平面图

说明:

1.疏干排水井钻孔直径600 mm,内下蜂窝式水泥管,管内径380 mm;管壁外侧与泥土部分用碎石充填,碎石为1~2规格;

2.疏干排水井间距8373 mm,内设30~50 m3/排污泵降水;

3.水泵必须一次性下放至井底,必须有备用泵,防止泵坏失败;

4.如井下水流量远小于水泵流量,可间隔取消疏干水泵工作台数;

5.疏干排水井必须深入凝灰质泥岩1.5~2 m

(1)沉井底部不设封底垫层,先注下层注浆管,上部注浆管打开,同层的关闭。上部如出浆,立即关闭,下部注浆管继续注浆。

(2) 单液浆采用XPB-90E119/40型单液注浆泵,双液浆采用QZB50/30型风动注浆泵,搅拌浆液采用地面搅拌站。单液浆输送采用输送管地面输送;双液浆则水玻璃直接井下搅拌,水泥浆采用地面输送系统。

(3) 注浆压力的选择:依据规范,注浆压力一般为静水压的2~2.5倍,依据本井筒的实际状况,则取1.5 MPa,注浆量以满足后部井壁为主。

(4) 注浆浆液的配置:采用搅拌机搅拌或人工搅拌,双液浆初凝时间控制在2 min左右,水泥采用PO42.5,单液浆另掺入水泥重量0.5%的食盐和0.05%的三乙醇胺作为外加剂,外加剂起速凝早强作用。在水泥中加入水玻璃形成双浆液,双浆液配比:C:S为1:0.5~1:1,水玻璃浓度为40 Be’。

3.4 沉井刃脚基座设置

沉井壁后注浆完成后,在井筒基岩段正式下掘前,必须设置沉井刃脚基座。沉井刃脚基座采用I250工字钢深入刃脚外部并进入岩层,很好的形成基岩底座,做好托梁,与刃脚底部钢轨焊接在一起。

4 结论

(1)采用组合式箱式沉井模板不拆模方法,施工速度快。

(2)导向装置的采用可以随时了解沉井模板下沉的是否均匀,并随时做出调整下挖方位,大大加快了下挖的节奏。

(3)采用预留注浆管注浆效果非常好,基本上将井筒内的涌水全部处理掉,为顺利下掘打下了坚实的基础。

参考文献:

[1]中华人民共和国国家标准.煤矿井巷工程施工规范(GB50511-2010)[S].2010.

[2]国家安全生产监督管理局.煤矿建设安全规程(AQ1083-2011)[Z].2011.

[3]崔云龙.简明建井工程手册[M].北京:煤炭工业出版社,2003.

[4]国家安全生产监督管理局,国家煤矿安全监察局.煤矿安全规程[M].北京:煤炭工业出版社,2004.

[5]武强.煤矿防治水手册[M].北京:煤炭工业出版社,2013.

(责任编辑:刘莉宏)

Application of Shaft through the Quaternary Sand Layer Open Caisson Technology

Abstract:According to Zhubai Coal Mine’s actual engineering of quaternary strata and hydrogeological characteristics of safe and high effective demand to upgrade and optimize the original caisson technology. And the new shaft section of open caisson has realized safe and efficient, fast, and the ideal effect. Using combined box template not ripping open caisson, guide system and reserved grouting pipe grouting technology, increasing the construction progress, has a certain application and popularization value.

Key words:shaft;through the quaternary sand layer;open caisson

收稿日期:2015-01-09

中图分类号:TD823.1

文献标识码:A

文章编号:1671-6558(2015)02-01-03

doi:10.3969/j.issn.1671-6558.2015.02.001